颠覆传统!山东矩阵软件凭 “黑科技” 让火车装车进入无人时代

你能想象吗?一列满载煤炭的火车,从驶入装车站到完成精准装车,全程无需人工干预 —— 激光雷达自动扫描车厢,AI 算法实时规划装料策略,数字孪生系统同步推演装车效果,连防冻液喷洒...

日期:2025-07-30

你能想象吗?一列满载煤炭的火车,从驶入装车站到完成精准装车,全程无需人工干预 —— 激光雷达自动扫描车厢,AI 算法实时规划装料策略,数字孪生系统同步推演装车效果,连防冻液喷洒...

日期:2025-07-30

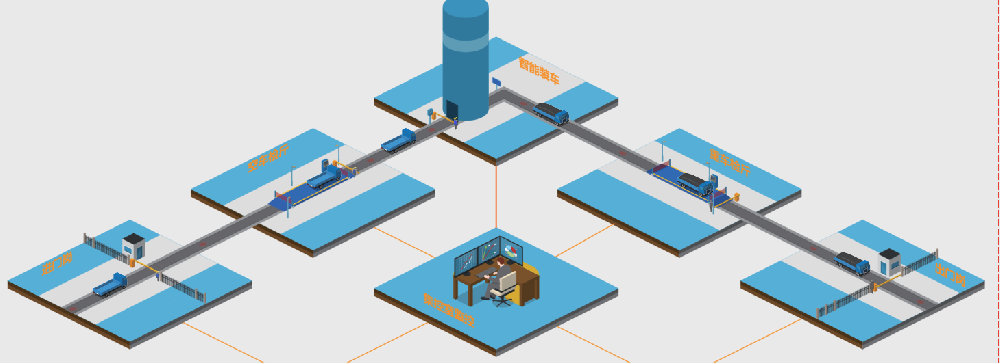

在全球港口智慧化升级的浪潮中,山东矩阵软件工程股份有限公司推出的 “智慧港口物流管控平台” 以人工智能为核心引擎,融合云计算、大数据、物联网等前沿技术,构建起覆盖港口全业务...

日期:2025-07-23

你能想象吗?一列满载煤炭的火车,从识别车型、精准装料到喷洒防冻液,全程无需人工干预,就能实现 "巧装满载、均衡高效"?如今,火车智能装车系统的出现,正在让这一场景从...

日期:2025-07-16

你见过这样的装车场景吗?卡车刚停稳,无需工人爬上爬下挂料斗、量高度,系统就自动识别车型大小;溜槽像长了 “眼睛”,精准对准车厢中心;物料倾泻时,屏幕上的三维点云图实时跳动,...

日期:2025-07-08

凌晨三点的港口,海风裹挟着咸湿的气息扑面而来。传统港口里,司机们还在打着手电筒核对集装箱号,磅房的灯光下挤满了排队过磅的卡车;而在某智慧港口示范区,激光雷达在黑暗中勾勒出...

日期:2025-07-02

在数字化浪潮席卷全球的今天,港口作为全球供应链的关键节点,其智慧化转型已成为提升竞争力的必由之路。山东矩阵软件工程股份有限公司深耕智慧物流领域多年,依托人工智能、云计算、...

日期:2025-06-25

在传统铁路货运场景中,火车装车往往意味着轰鸣的机械、忙碌的工人和反复的人工核验 —— 一节车厢的装载可能需要多名工人耗时数小时,还要面临超偏载、留底煤浪费等难题。但如今,一...

日期:2025-06-18

在全球贸易蓬勃发展与数字化浪潮汹涌而至的当下,港口作为物流运输的关键节点,其智慧化转型已成为提升竞争力的必然选择。山东矩阵软件工程股份有限公司(以下简称 “矩阵软件”)打造...

日期:2025-06-11

在全球贸易数字化转型的浪潮中,港口作为物流供应链的核心节点,其智慧化改造已成为提升国际竞争力的关键路径。山东矩阵软件工程股份有限公司(以下简称 “矩阵软件”)深耕大宗物资智...

日期:2025-06-04

在物流行业高速发展的今天,传统人工装车模式因效率低、误差大、安全隐患多等问题,已难以满足现代化企业的需求。山东矩阵软件公司推出的汽车智能装车系统,凭借先进的技术和强大的功...

日期:2025-05-28