在铁路货运领域,火车装车作业长期面临人工成本高、效率低、安全风险大等挑战。传统装车依赖人工抄号、手动调整溜槽、经验判断装载量,不仅耗时耗力,还易出现超偏载、留底煤超限等问题,严重制约着铁路货运的智能化发展。随着工业自动化与人工智能技术的深度融合,火车智能装车系统应运而生,通过全流程无人化控制与精准智能调度,为铁路货运装上了 “智慧大脑”,开启了高效、安全、精准的装车新时代。

一、技术融合构建智能核心

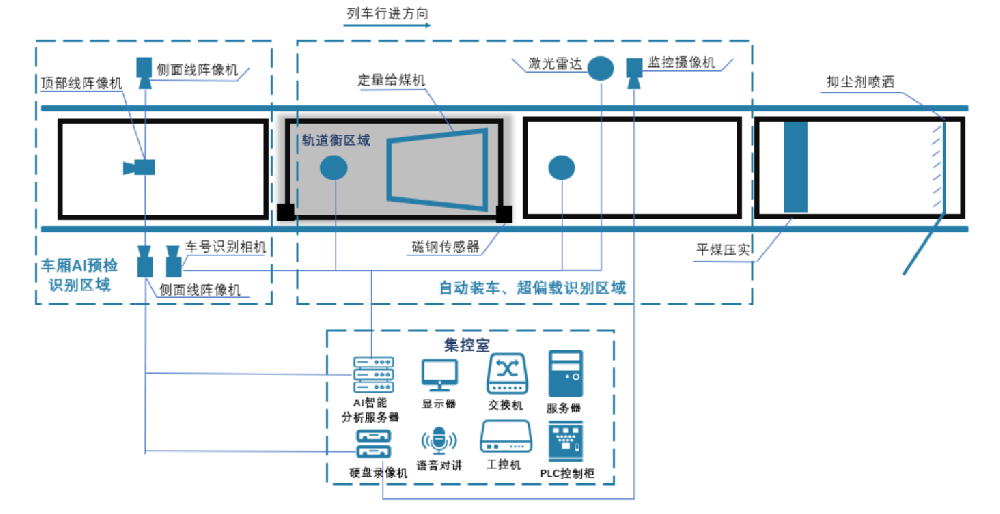

山东矩阵软件工程股份有限公司研发的火车智能装车系统的核心竞争力在于多技术融合的智能控制体系。系统集成激光雷达三维点云建模、AI 算法、数字孪生等前沿技术,构建了从数据采集、分析决策到执行控制的全闭环智能架构。

激光雷达作为 “眼睛”,实时扫描车厢空间结构,获取端侧墙位置、行车速度、落料高度等毫米级精度的三维点云数据,为装车策略提供精准空间坐标。AI 算法则是 “大脑”,通过深度学习训练预测标准模型,实时分析料位变化、计算物料装入量,动态匹配最优装车策略。例如,在溜槽定位控制中,系统基于料位高度与流量数据,自动调整溜槽角度与高度,确保物料均匀分布;在车辆牵引控制中,将车厢分为头、中、尾三部分,针对不同区域的装载特性差异化调节行车速度与落料量,实现 “满载均衡” 的装车效果。

数字孪生技术的应用更是画龙点睛。系统基于自研三维仿真引擎,将装车现场的物理实体映射为虚拟数字镜像,实时渲染激光雷达点云数据,构建动态可视化的装车场景。操作人员可通过数字孪生平台直观监控装车全过程,系统则通过虚实数据交互,实现装车策略的预演优化与设备状态的实时诊断,大幅提升系统决策的科学性与可靠性。

二、全流程自动化重塑作业模式

智能装车系统通过八大核心功能模块的协同运作,实现了装车流程的全环节无人化覆盖,彻底颠覆了传统作业模式。

(一)智能识别与检测筑牢安全防线

自动车号识别技术利用 AI 视觉算法,通过车侧高清摄像头实时采集图像,毫秒级识别车型车号,取代人工抄号,避免人为失误。留底煤检测模块通过激光雷达扫描空车,智能估算残留煤量,一旦超限立即报警并联动装车系统调整补料量,从源头防止超吨问题。超偏载检测则在装车后通过多传感器数据融合,实时评估装载质量,发现偏载自动报警并反馈至控制系统,形成质量闭环管控。

(二)智能控制实现精准装载

装车控制是系统的核心环节。在车厢定位检测中,系统根据激光雷达数据实时追踪车辆位置与速度,结合仓内余料情况,动态调整 PLC 控制参数,实现溜槽与车辆的精准协同。例如,当机车牵引时,系统通过无线网络向司机 Pad 发送车速指令,确保落料节奏与行车速度完美匹配;铁牛牵引时,则通过 PLC 直接控制牵引电机,实现速度的无级调节。针对不同物料特性与车型,系统预设多种装车策略,如矩阵智能装车模式,通过分区控制实现物料的均匀堆积,避免局部过载。

(三)智能喷洒与补料提升作业效率

防冻液与抑尘剂喷洒系统采用 “过车即喷、停车即停” 的智能控制逻辑,通过检测车辆位置自动启停喷淋装置,较传统人工操作节约 30% 以上的喷淋液。自动补料控制则根据车型与装载量,自动调度皮带机与给煤机向定量仓补料,避免人工干预导致的补料不及时或过量问题,确保装车流程连续稳定。

三、价值赋能开启货运新篇

火车智能装车系统的应用,为铁路货运带来了多维度的价值提升。首先是成本效益显著:无人化作业减少 80% 以上的现场操作人员,降低人工成本的同时避免了因人为失误导致的返工损耗;精准装载控制使单车装载时间缩短 20%,装车效率提升 30% 以上,显著提高货场吞吐量。其次是安全质量双升级:留底煤检测与超偏载预警机制将装载误差控制在 0.5% 以内,杜绝超吨、偏载等安全隐患;数字孪生系统实现设备状态的实时监控,故障预警准确率达 95% 以上,保障装车过程安全可控。此外,系统的智能化改造还为货场数字化转型奠定基础,通过数据中台整合装车全流程数据,为物流调度、资源配置提供决策支持,推动铁路货运向 “智慧物流” 迈进。

在 “双碳” 目标与物流智能化升级的背景下,火车智能装车系统不仅是技术创新的成果,更是铁路货运变革的催化剂。随着 5G、边缘计算等技术的深度融合,未来系统将实现与铁路调度系统、仓储管理系统的全链路互通,构建 “无人化装车 + 智能化调度 + 可视化监管” 的智慧物流生态。从 “人力驱动” 到 “智能驱动”,这场装车领域的技术革命,正引领铁路货运驶向高效、绿色、安全的新未来,为现代物流体系建设注入强劲动力。

售前1

售前1